- 2021/10/08

- JAMAGAZINE, 自動車5団体

中小企業が支える日本の #モノづくり 「オールジャパン」で競争力強化へ

自動車5団体による日本の自動車産業の競争力強化プロジェクト

自動車メーカー等が中小サプライヤーの生産性向上を支援

自工会広報誌「JAMAGAZINE」9月号より

国内で550万人の就業人口を抱え、まさに日本の基幹産業と呼ばれる自動車業界。同時にCASE(コネクテッド、自動運転、シェアリング、電動化)という100年に一度の大変革期も迎えており、コロナ禍やカーボンニュートラルへの対応なども待ったなしの状況です。その中で日本自動車工業会(自工会、豊田章男会長)、日本自動車部品工業会(部工会、尾堂真一会長)など自動車5団体は、メーカーやサプライヤーといった業種や系列の枠を超えた活動を展開しており、特に自動車産業を支えて頂いている中小企業の困り事に寄り添った取り組みを積極的に進めています。従来のモノづくりの発想では乗り越えることが難しい大変革期を「オールジャパン」で挑むことで、日本のモノづくりを守り、日本の自動車産業そのものの競争力向上につなげようとしています。

自動車産業の競争力底上げに着手

自工会、部工会、日本自動車車体工業会(車工会、宮内一公会長)、日本自動車機械器具工業会(自機工、辻修理事長)、日本自動車販売協会連合会(自販連、加藤和夫会長)で連携する自動車5団体は、自動車業界で共有する課題解決に向けてさまざまな活動を進めています。昨年以降、まずはコロナ禍対策に優先して取り組み、医療物資の生産や医療機器の増産支援や感染者移動車両の提供、コロナ禍による経営悪化で資金調達に苦しむサプライヤーへの支援として「助け合いプログラム」を立ち上げました。

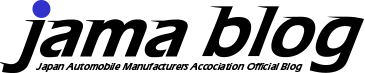

そして、現在5団体が取り組みを進めているのが、自動車産業の競争力強化です。5団体に所属する企業は、同じ自動車業界とはいえ、その企業規模や事業内容などは千差万別です。それぞれが得意な分野や苦手とする部分を持ち合わせています。また、日本の製造業のうち、従事する従業員の約7割、出荷額ベースで約5割を中小企業が占めています。これは自動車産業においても同様で、中小企業のモノづくりを強化することが、日本の自動車産業の競争力を高めることにもつながります。

このため5団体では、川上である自動車メーカーや大手部品メーカー等が持つモノづくりの強みを中小企業には、役立てて頂きたいと考えています。

具体的には、自動車メーカーや、大手の部品メーカーなどから改善チームを派遣し、直接取り引きがない二次・三次や更にその先の中小企業の生産現場で改善を支援します。すでに生産現場派遣支援先として6社にて活動が進められております(後述の2社は既に活動を終了)。ただ、生産性向上の取り組みは製造業にとって競争領域であることや、支援先である中小企業の機密情報に触れる可能性もあります。このため支援にあたり守秘義務契約を結ぶなど、安心して支援を受け入れられるように配慮しています。

自動車メーカーが持つ生産性改善のノウハウを共有するのが狙い

トヨタや日産が中小企業を支援

トヨタ自動車は2020年10月からカーエアコン用ホース口金具などを生産する部品メーカーのサンライズ工業(平石正人会長、兵庫県市川町)で6カ月にわたって改善活動を実施しました。

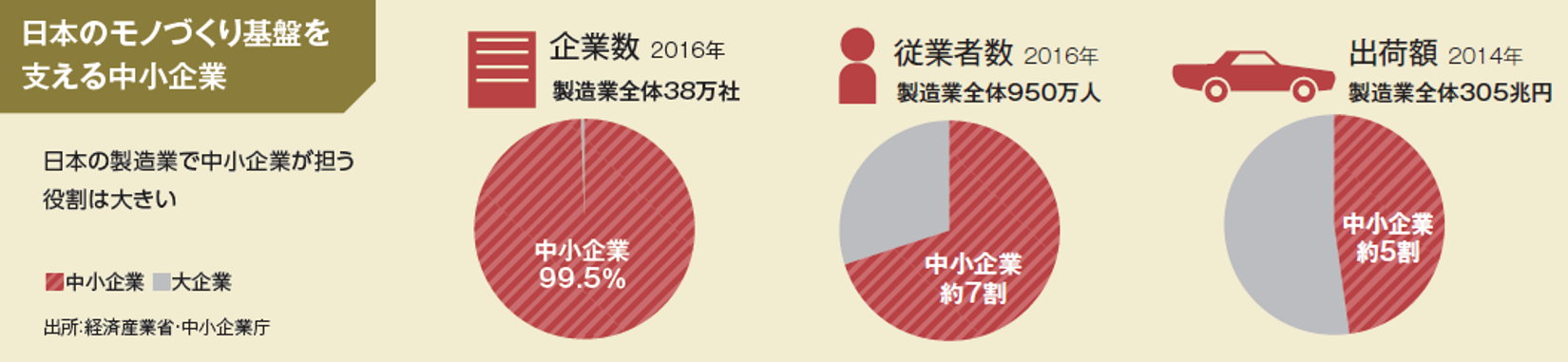

サンライズ工業の支援活動では、「売上減でも目標営業利益率を達成できる体質改善」をテーマに、「ジャストインタイム」「自働化」「生産性」の3項目を設定。項目ごとに課題を洗い出しました。ジャストインタイムでは、仕掛品在庫が多くLT(リードタイム)が長いという問題がありました。そこで、物と情報の流れを描いて、主要部品をモデルに停滞の原因を追求し、対策することで、在庫を半減しました。自働化では、生産システムの管理が日々の進捗だけにとどまっていたものを、モデル工程で生産管理板の配置により異常の見える化を行いました。

生産性では、改善に必要な作業の原単位を見える化。その上で、サンライズ工業の現場リーダー・作業者が主体的に改善活動に取り組みました。その結果、労務費を6%低減することに成功しました。その後、サンライズ工業では、支援で学んだ生産システムの管理手法や、作業の原単位を切り口とする改善手法を他の作業工程や他の工場にも横展開し、全社的に取り組みを広げるなど、改善活動を継続しています。

今回の取り組みについてサンライズ工業の担当者は、「一方的な指導ではなく、指導チームが一緒に汗をかいて改善を進める姿を見て、会社全体の改善マインドが大きく向上した」と語りました。支援活動は直接的な改善効果だけでなく、さまざまな相乗効果が生まれることもわかりました。

「モノと情報」の流れを整理し、作業の原単位を見える化

日産自動車でも支援活動を実施しています。止め輪やバネを製造する松村鋼機(松村朗社長、神奈川県綾瀬市)の支援を行い、今回は受注の変動に対する対応力を高める仕組みづくりに取り組みました。具体的な改善テーマとしては「加工機段取り時間短縮」と「自動計数機チョコ停・調整の回数削減」の2つを設定しました。

加工機段取り時間短縮の取り組みでは、松村鋼機ではこれまで、多品種生産に対応するために、段取りに多くの時間を費やしていたことや、作業者の熟練度によって所要時間の差が大きいことが課題となっていました。支援活動では、治具の交換時間を短縮するため、治具の構造見直しや、配置の工夫、標準作業書の見直しを行いました。これにより作業未熟者が段取りに要する作業時間を半分に短縮することができました。

自動計数機チョコ停・調整の回数削減では、これまで自動機にもかかわらず、計数エラーの対応や運転条件の調整などで、作業者がほぼ張り付いている状態でした。原因としては、部品の重なりにより計数エラーが発生していたほか、部品が減ると供給速度が低下する事象が発生していました。このため、重ならないように部品の油分の除去方法を設定したほか、流量調整センサーを設置し速度の調整方法を検証しました。その結果、ロット当たりのチョコ停および調整回数の86%低減に成功しました。

また、この他にも5団体による中小企業支援では、自工会や部工会の会員企業で製造現場のリーダーを育成するためのオンライン研修を実施しているほか、製造業におけるSDGs(持続可能な開発目標)への取り組みに関するセミナーや各社の強みや技術を活かしたセミナーを開催しています。さらに今後は、地球温暖化対策として日本の自動車産業がカーボンニュートラルに全力で取り組むための支援活動も実施していく計画です。

標準工具の設定と整理整頓を実施

チョコ停・調整時間を86%低減した自動計数機

日本の製造業に新しい流れを

これまでも自動車メーカーでは、モノづくりの強化に向けて取引先の競争力向上を支援してきましたが、直接取引関係のない二次や三次更にその先の中小サプライヤーにまで目が届いていないのが実情でした。同時に生産性向上の意欲があっても単独での取り組みに行き詰っている中小・零細の部品メーカーは少なくありません。今回の5団体の取り組みは、従来にはない発想の試みであり、これをきっかけに日本の製造業に新しい流れを生み、モノづくりの総合力の底上げにつなげていく考えです。

「JAMAGAZINE」バックナンバーはこちらでご覧いただけます。